Unter dem Leitmotiv „Create your Connections“ zeigt Rehm Thermal Systems auf der productronica 2025 in Halle A4 eine Bandbreite modernster Fertigungsanlagen, die KI-gestützte Automatisierung mit Smart-Factory-Funktionen verbinden. Die VisionX-Konvektionslötplattform, das geschlossene Dampfphasenlötsystem CondensoX-Line FA und das Nexus-Kontaktlöten setzen Maßstäbe bei Energie- und Stickstoffverbrauch, präziser Temperaturführung und ressourcenschonendem Betrieb. Durch ProMetrics-Analyse und einen interaktiven AR-Showcase lassen sich Echtzeitdaten erfassen sowie Produktionsprozesse anschaulich optimieren und ermöglichen so eine kontinuierliche Prozessüberwachung sowie die Reduzierung von Ausfallzeiten und Ausschuss.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Exakte Temperaturprofile durch präzise ProMetrics-Software und optimierte Gasführung garantiert

Leitmotiv Create your Connections (Foto: Rehm Thermal Systems GmbH)

Im Mittelpunkt steht die VisionX-Serie von Rehm Thermal Systems als Plattform für präzises Konvektionslöten bei minimalem Energieeinsatz. Die Modelle VisionXP+ und VisionXP+ VAC kombinieren EC-Lüftertechnik, optimierte Gasströmung und ProMetrics-Software, um reproduzierbare Temperaturprofile zu erzeugen und Stickstoffbedarf um bis zu 20 Prozent zu senken. Die VAC-Version ermöglicht flussmittelfreies Löten mit Ameisensäure, während die kompakte VisionXC durch ihre geringe Stellfläche eine einfache Integration in Fertigungslinien sicherstellt und an unterschiedliche Produktionsanforderungen anpassbar ist.

Closed-Loop Dampfphasenlötanlage CondensoX-Line FA reduziert Galdenverlust deutlich und Betriebskosten

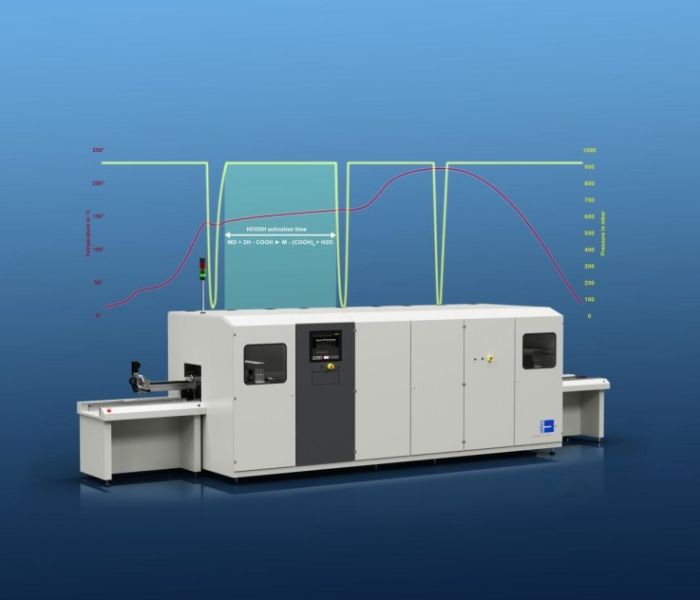

Durch die CondensoX-Line FA von Rehm wird Dampfphasenlöten in einem geschlossenen Kreislaufsystem realisiert, das die Galden-Rückgewinnung nahezu komplett übernimmt und dadurch Materialverluste minimiert. Dieses umweltschonende Verfahren verringert den Ressourcenverbrauch und trägt zur Senkung der Produktionskosten bei. Dank der integrierten Formic Acid-Technologie entstehen porenfreie, fluxfreie Verbindungen, die höchste Elektronikstandards erfüllen. Die Bewerbung um den productronica Innovation Award 2025 dokumentiert die fortschrittliche und nachhaltige Systemleistung. Sie demonstriert Effizienzsteigerung und Zukunftsfähigkeit. einzigartig.

Vakuumkontaktwärme-Reflow garantiert höchste Präzision bei DCB-Substraten und IGBTs weltweit

CondensoXline FA mit Profil (Foto: Rehm Thermal Systems GmbH)

Mit dem Nexus-Kontaktlötsystem werden anspruchsvolle Fertigungen in der Leistungselektronik effizient umgesetzt: Unter kontrolliertem Vakuum erfolgt der Kontaktwärme-Reflow bei bis zu 400 °C beziehungsweise optional 450 °C, wodurch porenfreie Bauteilverbindungen erzielt werden. Das integrierte Ameisensäure-aktivierte Bubbler-System verbessert die Benetzungsqualität und gewährleistet präzise Lotverteilung selbst bei komplexen Strukturen. Dank der marktweit größten Arbeitsfläche lassen sich unterschiedliche Baugruppen flexibel und wirtschaftlich in einem einzigen Prozessschritt bearbeiten. Dieser Ansatz reduziert Prozesskomplexität und Betriebskosten nachhaltig.

ViCON-Software übersetzt zweidimensionale Programme automatisch in präzise dreidimensionale Geometrien

Die XP- und XC-Produkte der Protecto-Serie gewährleisten präzises Auftragen von Lacken und Pasten selbst auf unebenem Leiterplattenmaterial. Ein integrierter Höhensensor kompensiert in Echtzeit Differenzen zwischen PCB-Oberflächen, wodurch stets gleichmäßige Schichtstärken erzielt werden. Die innovative ViCON-Software erlaubt die einfache Erfassung von Konturen in 2D und generiert daraus automatisiert 3D-Beschichtungsmuster. Durch Plug-and-Play-Integration fügen sich die Systeme nahtlos in bestehende Fertigungsstraßen ein. Dies optimiert den Durchsatz signifikant, senkt Ausschussquoten und erhöht Produktionsstabilität spürbar.

Nahtloser Wechsel zwischen Jet-Modus und Spray-Modus ganz ohne Umrüstung

VisionXP+. Mechatronischer Vorhang (Foto: Rehm Thermal Systems GmbH)

Mit dem Hurricane-Ventil lassen sich Jetten, Dispensen und Sprühen ohne Wechsel des Werkzeugs realisieren. Während der Vorhangapplikator Flüssigkeiten bis rund 100 mPas verarbeitet, deckt das Hurricane-Ventil Materialien bis 3500 mPas ab. Der automatische Umschaltvorgang zwischen Jet-Modus mit bis zu 250 Dots pro Sekunde und sanftem Spray-Modus erfolgt werkzeuglos in Sekunden. Anwender profitieren von hoher Flexibilität und Effizienz bei selektiven oder großflächigen Beschichtungsprozessen und reduziert Stillstandszeiten durch einen schnellen minimalen Moduswechsel.

Neues RDS UV LED System ermöglicht schnelle, energieeffiziente Aushärtungsprozesse

Rehm hat mit dem RDS UV LED eine kompakte UV-LED-Aushärtungslösung entwickelt, die speziell auf UV-härtende Materialien in der Elektronikproduktion ausgelegt ist. Durch die Reduzierung des Platzbedarfs bietet das System einen minimalen Footprint in Fertigungslinien. Die hohe Leistung bei gleichzeitig niedrigem Energieverbrauch ermöglicht kurze Zykluszeiten, während der gesteigerte Durchsatz zu optimierten Produktionsprozessen beiträgt. Damit stellt das RDS UV LED eine zuverlässige, energieeffiziente Alternative zu herkömmlichen UV-Anlagen dar sowie konstante Aushärtungsergebnisse.

Ganzheitliche Smart-Factory-Lösungen von Rehm steigern Effizienz durch durchgängige Vernetzung

Mit modular aufgebauten Fertigungslinien bietet Rehm eine durchgängige Lösung, die von der Bauteilbestückung bis zur Endkontrolle alle Prozessschritte abdeckt. Standardisierte Protokolle wie Hermes und cfx ermöglichen die unkomplizierte Integration in existierende MES-Landschaften sowie moderne Smart-Factory-Architekturen. Echtzeitdaten aus den vernetzten Anlagen erlauben detaillierte Analysen, optimieren Wartung und Steuerung und schaffen so einen nahtlosen Informationsfluss. Das Ergebnis sind schlankere Abläufe, reduzierte Stillstandszeiten und gesteigerte Produktionseffizienz. Sie liefert transparente Leistungskennzahlen und automatisierte Prozessanpassungen.

Modulare Löt-, Beschichtungs- und UV-Prozesse optimieren Elektronikfertigung nachhaltig ressourcenschonend

Rehm Thermal Systems zeigt auf der productronica 2025 modulare Fertigungslösungen, die höchste Präzision mit reduziertem Energie- und Materialeinsatz verbinden. Das Portfolio umfasst konvektives Löten, geschlossene Dampfphasen- und vakuumgestützte Kontaktwärmeverfahren sowie Lackier-, Dispensier- und UV-Härtungstechnologien. Mit EC-Lüftern, Formic-Acid-Integration und intelligenter Vernetzung lassen sich Temperaturprofile exakt steuern. Hersteller profitieren von optimierten Produktzyklen, geringeren Betriebskosten und zukunftssicheren Smart-Factory-Strukturen für industrielle Elektronik. Automatische Prozessanalyse reduziert Stillstandzeiten nachhaltig und steigert Ausstoß. Schnelle Implementierung garantiert Resultate.