Die jüngste Erweiterung des Pöppelmann FAMAC-Standorts Lohne umfasst 222 Quadratmeter zusätzlicher ISO-7- und GMP-zertifizierter Reinraumfläche und erhöht die Gesamtfläche auf 872 Quadratmeter. In gekapselten Produktionszellen kommen hochautomatisierte Spritzgussmaschinen mit bis zu 900 Tonnen Schließkraft zum Einsatz. Robotik entnimmt gefertigte Teile, fahrerlose Transportsysteme bringen sie zur Verpackung, die mittels RFID-Doppelbeutelung eine durchgängige Chargenrückverfolgbarkeit sicherstellt. PÖPPELMANN blue bietet PCF-Analysen zur Emissionsreduktion an. Ein innovatives Schmierungskonzept minimiert Partikelemissionen und garantiert höchste Reinheitsstandards dauerhaft.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Neue hochautomatisierte Anlagen steigern Effizienz und Sicherheit bei Kunststofffertigung

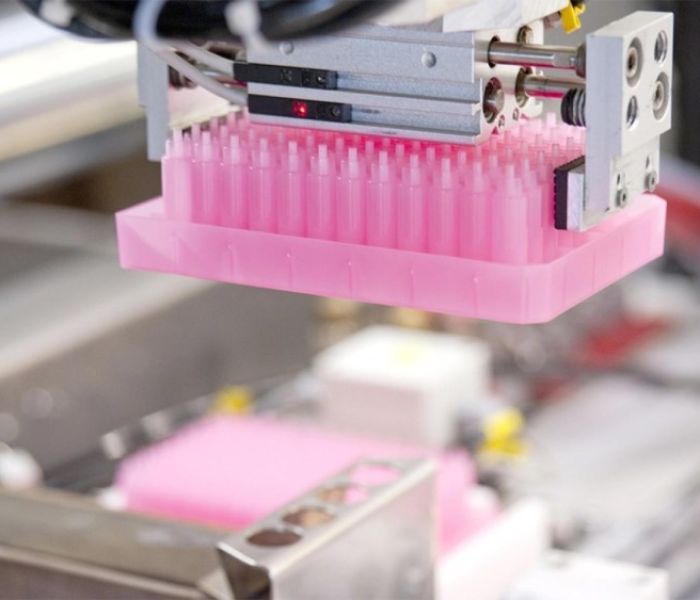

Vollautomatisch, effizient, sicher: An der Verpackungsanlage (Foto: Pöppelmann GmbH & Co. KG)

Mit dem Ausbau auf insgesamt 872 Quadratmeter Reinraumfläche nach ISO 7 und GMP-Normen schafft Pöppelmann FAMAC optimale Bedingungen für die Produktion hochsensibler Kunststoffbauteile. Hochleistungs-Spritzgussmaschinen mit 900 Tonnen Schließkraft arbeiten in gekapselten Zellen, in denen Robotik und fahrerlose Transportsysteme Handling sowie Qualitätsinspektionen übernehmen. Eine vollautomatische RFID-Doppelverpackung garantiert lückenlose Rückverfolgbarkeit. Gleichzeitig wertet PÖPPELMANN blue PCF-Daten aus, um ökologische Effizienz und Klimaschutzpotenziale zu steigern. Das Ergebnis sind schnellere Prozesse, erhöhte Produktsicherheit und nachhaltige Wertschöpfung.

Neue ISO 7- und GMP-konforme Reinräume vergrößern FAMAC Gesamtfläche

Die Erweiterung der Reinraumfläche um weitere 222 m2 erhöht den Gesamtbereich von Pöppelmann FAMAC auf 872 m2. Die neu geschaffenen Zonen erfüllen die strengen Vorgaben der DIN EN ISO Klasse 7 ebenso wie die GMP-Richtlinien für pharmazeutische Anwendungen. Ein kontrolliertes Luftführungssystem und überwachte Umgebungsparameter gewährleisten konstante Reinheitsniveaus. Operatoren profitieren von optimierten Abläufen und minimiertem Kontaminationsrisiko, wodurch gleichbleibende Qualität und regulatorische Konformität sichergestellt werden. Regelmäßige Schulungen und Systemvalidierungen unterstützen interne Prüfverfahren.

Innovative Kapselschmierung minimiert Partikel und garantiert höchste GMP Sauberkeit

Hochleistungs-Spritzgussmaschinen mit bis zu 900 t Schließkraft ermöglichen die effiziente Herstellung großformatiger Pharmaverpackungen unter höchsten Sauberkeitsanforderungen. Ein vollständig gekapseltes Schmierungssystem verhindert den Kontakt von Schmiermitteln mit kritischen Oberflächen und reduziert Partikelemissionen nachhaltig. Dies gewährleistet stabile Produktionsbedingungen gemäß GMP-Vorgaben und minimiert Reinigungsaufwand zwischen den Chargen. Durch die optimierte Schmierstoffverteilung sinkt der Verschleiß der Bauteile, wodurch die Anlagenverfügbarkeit steigt und Ausfallzeiten signifikant verkürzt werden. Gleichzeitig sorgt die integrierte Prozessüberwachung für lückenlose Dokumentation

Fahrerlose Transportsysteme übernehmen Produkte autonom und verkürzen Zykluszeiten erheblich

Zur Effizienzsteigerung entnehmen Industrieroboter die gefertigten Kunststoffteile automatisch direkt aus den Spritzgusswerkzeugen. Eine hochauflösende Kameraprüfung kontrolliert Maße und Oberflächenqualität in einem durchgängigen Inline-Verfahren. Im Anschluss werden die normgerechten Teile sortiert und präzise in definierte Lagerplätze gestapelt. Fahrerlose Transportsysteme (FTS) übernehmen anschließend auf selbstfahrenden Transportrouten den gesicherten Transfer zur Verpackungsstrecke. Manuelle Eingriffe entfallen nahezu vollständig, was die Prozessgeschwindigkeit und Verfügbarkeit deutlich erhöht. Zusätzliche Sensoren überwachen ständig den Transportstatus und Workflow. optimiert.

Automatisierte Beutelanlage im Reinraum integriert RFID für vollständige Chargenüberwachung

Die automatische Verpackungsstation schließt gefertigte Komponenten hermetisch in Reinraumtüten ein und versieht sie mit RFIDs, die alle Losdaten speichern. Durch ein vorgeschriebenes Doppelverpackungsverfahren entsteht eine zusätzliche Schutzschicht gegen Kontamination. Ein hochsensibles RFID-Tor gleicht die Codes beim Ausgang ab und verhindert so das Zusammenführen unterschiedlicher Chargen in einem Karton. Dieser vollintegrierte Prozess steigert die Rückverfolgbarkeit, minimiert Verwechslungsrisiken und optimiert Qualitätssicherung. Er integriert nahtlos Inspektionsschritte, dokumentiert jede Bewegung vollständig elektronisch und effizient.

Unverbindliche PCF-Beratung senkt Treibhausgasemissionen in Pharma- und Medizintechnik nachhaltig

Über die PÖPPELMANN blue-Plattform führt Pöppelmann FAMAC PCF-Analysen im Bereich Cradle-to-Gate durch und ermittelt präzise CO2-Äquivalente entlang der gesamten Wertschöpfungskette. Auf Basis dieser Analysen profitieren Pharma- und Medizintechnikunternehmen von einer detaillierten Auswertung ihrer Treibhausgasemissionen. Im Rahmen einer kostenfreien Erstberatung werden maßgeschneiderte Handlungsfelder vorgestellt, um Emissionen zu reduzieren. So lassen sich Prozesse optimieren, Umweltwirkungen senken und die Klimabilanz der Produkte dauerhaft verbessern. Kunden erhalten praxisorientierte Empfehlungen zur Steigerung der Nachhaltigkeit und Klimaschutz.

500 m2 zusätzlicher Reinraum für automatisierte Montage im HORIZON-Projekt

Unter dem Arbeitstitel „HORIZON“ plant das Unternehmen eine bedeutende Erweiterung des Reinraums um 500 Quadratmeter, um mehrstufige Fertigungs- und Montageverfahren synergetisch zu kombinieren. An diesen neuen Flächen entstehen hochmoderne Produktionslinien, die Spritzguss, Montage und Endprüfung nahtlos integrieren. Durch den konsequenten Einsatz digital vernetzter Steuerungseinheiten und automatisierter Transportsysteme wird eine durchgängige Prozesskontrolle realisiert und eine deutliche Steigerung von Sicherheit, Präzision und Wirtschaftlichkeit erzielt. Dies schafft zusätzliche Flexibilität und fördert nachhaltiges Wachstum.

Pöppelmann FAMAC strategisch optimiert Rückverfolgbarkeit und Umweltbilanz durch PCF-Analysen

Durch die Erweiterung der Reinraumkapazitäten auf 872 m² und die Integration hoch automatisierter Spritzguss- sowie Verpackungslinien hebt Pöppelmann FAMAC seine Produktionsabläufe auf ein neues Niveau. Ergänzt durch PÖPPELMANN blue PCF-Analysen im Cradle-to-Gate-Bereich entstehen nachhaltige Lösungen mit reduzierten Emissionen. Kunden profitieren von maximaler Prozesssicherheit, lückenloser Chargenrückverfolgbarkeit und optimierter Umweltbilanz. Die bevorstehende HORIZON-Erweiterung mit weiteren 500 m² demonstriert das konsequente Bekenntnis zu Effizienz und Innovation. Standardisierten Abläufen, reduzierten Stillstandszeiten sowie verbesserter Planungssicherheit und Kosteneffizienz.