Bei großen Serien und robusten Bauteilen bietet Streamfinish dank schneller Taktzeiten und hoher Abtragsleistung wirtschaftliche Vorteile, erfordert jedoch hohe Investitionen in die Anlage. Electrofinish punktet bei Kleinstserien, empfindlichen Geometrien und PVD-beschichteten Werkzeugen mit minimaler Mikrorauigkeit, ohne abrasive Partikel und Kontaminationsrisiko. Durch sequenziellen Einsatz werden zunächst makroskopische Konturen stabilisiert und anschließend mikroskopische Unebenheiten sanft eliminiert. Diese Prozesskette steigert Standzeiten, Oberflächenpräzision, Gesamtproduktivität, maximierte Maschinenauslastung, geringen Wartungsaufwand und konsistente Bauteilqualität und erhöhte Schneidkantenfestigkeit.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Einstellbare K-Faktoren ermöglichen nachhaltige Spanbildung und Verfestigung der Randzone

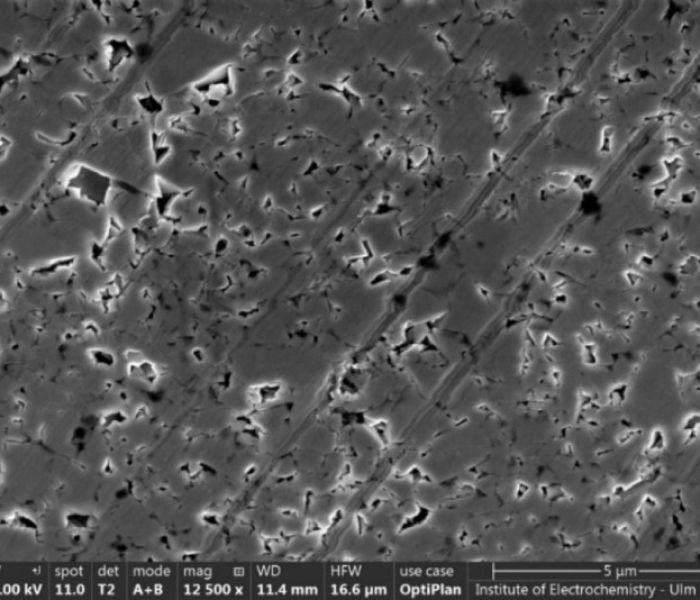

Abbildung 4 REM-Aufnahme einer elektropolierten Spanflanke (Foto: OTEC Präzisionsfinish GmbH)

Im OTEC Streamfinish-Verfahren taucht das rotierende Werkzeug in ein abrasives Granulatbad ein, während eine gerichtete Strömung den kontinuierlichen Materialabtrag unterstützt. Über die präzise Einstellung von Eintauchtiefe, Zuführwinkel und Granulatdruck lassen sich variable K-Faktoren zwischen 0,5 und 2,0 erzielen. Dieses Zusammenspiel homogenisiert Schneidkanten, reduziert Druckeigenspannungen und erzeugt gefestigte Randzonen. Die verbesserte Spanbildung führt zu höherer Effizienz, weniger Rattermarken und verlängerten Standzeiten im Zerspanungsprozess. Der Einsatz bewirkt weniger Nacharbeit und steigert Ausbeute.

DEM-Simulation liefert Einblicke in Kräfte und Biegemomente beim Gleitschleifen

Die diskrete Elemente Methode (DEM) setzt Millionen virtueller Partikel in Bewegung und simuliert deren Kontaktmechanismen mit Werkstück und Gefäßinnenflächen. Über die Korrelation von Druckverteilungen und Relativgeschwindigkeiten (P×V-Wert) lassen sich präzise Arbeitsbereiche definieren, in denen Materialabtrag und Oberflächenhomogenität optimal zusammenwirken. Virtuelle Versuchsreihen mittels DEM reduzieren teure Versuchsaufbauten, verbessern die Prozessstabilität und liefern detaillierte Einblicke in Kräfteverläufe, Reibungsvorgänge und Biegemomenten unter dynamischen Schleifbedingungen. Sie unterstützen Ingenieure, Parameter exakt einzustellen und Energieverbrauch minimieren.

Ohne mechanische Beanspruchung minimiert Electrofinish Cobalt-Leaching und optimiert Oberflächenqualität

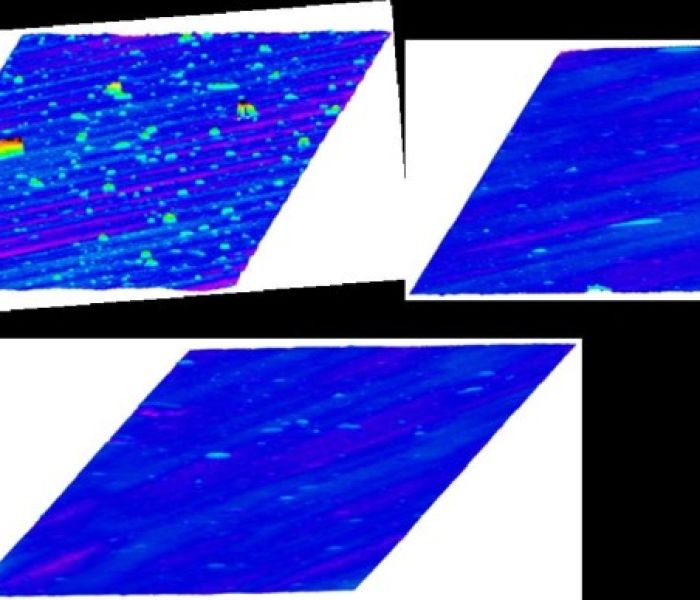

Abbildung 6 Spannfläche Gewindebohrer, Initial 0 min, Electrofinish (Foto: OTEC Präzisionsfinish GmbH)

Beim Electrofinish wird Metall anodisch in einem speziell abgestimmten Elektrolyten abgelöst, ohne mechanischen Kontakt oder abrasive Körner. Das Verfahren erreicht außergewöhnlich glatte Oberflächen mit extrem niedrigen Mikrorauheiten und entfernt Rückstände selbst in feinsten Konturvertiefungen. PVD-beschichtete Hartmetall-Werkzeuge erfahren eine schonende Nachbearbeitung, die Cobalt-Leaching merklich einschränkt. Mit K-Faktoren zwischen 0,7 und 0,9 lassen sich konsistente symmetrische Kantenradien und präzise Wasserfall-Profile reproduzieren. Die kontaminationsfreie Arbeitsweise sichert Werkstückintegrität und Prozesssicherheit bei schnellen effizienten Zykluszeiten.

Hybridprozess entfernt Beschichtungs-Droplets kontaminationsfrei und liefert extrem glatte Konturen

Durch die kombinierte Anwendung von Streamfinish und Electrofinish lassen sich industrielle Fertigungsprozesse optimieren. Zunächst formt das abrasive Makrofinish gleichmäßige Konturen, glättet mikrorauhe Strukturen und sorgt für eine präzise Basisbeschichtung. Im zweiten Schritt entfernt das elektrochemische Finish restliche Partikel, eliminiert Beschichtungs-Tröpfchen ohne mechanische Belastung und garantiert homogene Mikrorauheit. Das Ergebnis ist eine verbesserte Schnittpräzision, höhere Bauteilstandzeiten und reduzierte Nachbearbeitungskosten in einer durchgängigen Prozesskette. Damit werden Durchlaufzeiten verkürzt und Qualität konstant gesichert.

Hohe Erstinvestitionen für Streamfinish, Electrofinish ideal für empfindliche Kleinserienbearbeitung

Beim Streamfinish muss man hohe Anfangsinvestitionen und Anlagenkosten in Kauf nehmen, erhält dafür aber enorme Bearbeitungsgeschwindigkeiten, stabile Produktionsprozesse und kostengünstige Stückpreise bei großen Serien. Das Electrofinish punktet mit chemischer Glättung mittels spezialisierter Elektrolyte, längeren Prozessintervallen und schonendem Materialabtrag, wodurch sich filigrane Formen und PVD-beschichtete Werkzeuge ideal nachbearbeiten lassen. Die Wahl erfolgt anhand von Losgröße, Empfindlichkeit der Werkstücke, geforderter Rauheit, Flexibilität und Wirtschaftlichkeitskriterien. Liefertermintreue, Energieverbrauch und Wartungsintervalle sind weitere entscheidende Faktoren.

Streamfinish für robuste Zerspanungswerkzeuge; Electrofinish veredelt filigrane Oberflächen makellos

Streamfinish bearbeitet durch abrasives Granulat gezielt Makrogeometrien, induziert homogener Rundungen und optimiert mechanische Oberflächeneigenschaften mit K-Faktoren zwischen 0,5 und 2,0. Electrofinish schließt an, indem es anodisch Material löst, Mikrorauigkeiten beseitigt und filigrane Profile ohne mechanische Belastung veredelt. Diese sequenzielle Kombination sichert präzise Kantenradien, perfekte Sauberkeit und ermöglicht konsistente PVD-Beschichtungsqualität. Ergebnis sind verlängerte Standzeiten, reduzierte Nacharbeit und gesteigerte Wirtschaftlichkeit in variablen Produktionsumgebungen. Zudem verbessert die Prozessstabilität die Energieeffizienz und verringert Ausschuss.