Im harten Wettbewerb der Hydraulikzylinderfertigung zählen kurze Durchlaufzeiten und präzise Innenbearbeitung. Die SKIOC-Werkzeuge von ECOROLL kombinieren innenseitiges Schälwerkzeug und mehrrolliges Glattwalzen auf Standard-Dreh- und Fräsmaschinen. Dieses Verfahren ersetzt Honen, senkt Kosten für vormontierte und bearbeitete Rohlinge und ermöglicht schnelle Rüstprozesse. Dank des schwimmend gelagerten OMEGA-Systems gleichen sich die Schneiden automatisch aus, erzielen Rundheit nach IT8 und Oberflächenrauheiten unter Ra 0,1 µm bei hoher Prozessstabilität mit aktivem Kühlschmierstoffeinsatz und flexiblen Maschinennutzungsoptionen.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Enge Preismargen und hohe Qualitätsanforderungen erfordern schnelle interne Zylinderrohrbearbeitung

Komplettbearbeitung von Hydraulikzylindern durch Schälen (Foto: ECOROLL AG Werkzeugtechnik)

Aufgrund der hohen Anforderungen an Rundheit und feinste Oberflächengüten gelten Hydraulikzylinder als technisch komplexe Komponenten. Gleichzeitig zwingen straffe Margen und hohe Fertigungskosten zu wirtschaftlich effizienten Prozessen. Aus diesem Grund bevorzugen viele Produzenten bereits innen feingedrehte Werkstoffrohre in Norm-Ausführung. Diese Rohlinge werden vorab in hoher Präzision bearbeitet angeliefert, sodass sich der Aufwand auf Längenanpassung und Anschlussbearbeitung reduziert, wodurch Durchlaufzeiten und Ausschussquoten spürbar sinken. und das Risiko kostenintensiver Nacharbeit wird effektiv minimiert.

Effizienzsteigerung im Vergleich zum Honen durch Schäl-Glattwalzprozess auf Tiefbohrmaschinen

Für die Bearbeitung von Zylinderrohren kommt häufig das kombinierte Schäl-Glattwalzverfahren auf Tiefbohrmaschinen zum Einsatz, da es im Gegensatz zum traditionellen Honen wesentlich kürzere Bearbeitungszeiten ermöglicht. Dieses Verfahren integriert Schäl- und Glattwalzprozesse nahtlos, verbessert die Rundheit und Oberflächenrauheit in einem Arbeitsgang und senkt den Verschleiß an Werkzeugen. Angesichts steigender Halbzeugkosten trägt die erhöhte Effizienz dazu bei, den Materialeinsatz und die Gesamtkosten der Fertigung nachhaltig zu reduzieren und steigert gleichzeitig die Prozesssicherheit.

Inhouse-Bearbeitung von Hydraulikzylindern dank SKIOC-Schäl-Glattwalzwerkzeugen auf Dreh- und Fräsmaschinen

Komplettbearbeitung von Hydraulikzylindern durch Schälen (Foto: ECOROLL AG Werkzeugtechnik)

Mit den adaptiven SKIOC-Werkzeugen werden Dreh- und Fräsmaschinen zur vollständigen Innenbearbeitung von Rohrkomponenten befähigt. Nach einer initialen Bohrungsvermessung folgt ein schwimmend gelagertes Schälverfahren, das über das OMEGA-Prinzip höchste Rundheit sicherstellt. Anschließendes mehrrolliges Glattwalzen optimiert die Oberflächenrauheit. Hersteller realisieren damit sämtliche Prozessschritte innerhalb des eigenen Werks, steigern die Fertigungseffizienz und vermeiden zeitintensive externe Bearbeitungsaufträge. Dadurch entfallen Logistikaufwand, Lieferzeiten und interner Abstimmungsaufwand, während Investitionen in separate Hon- oder Schleifmaschinen zudem überflüssig werden.

Schälmesser schwimmend gelagert sorgen für präzise Bohrungsrundheit und Stabilität

Der zentrale Schaft der SKIOC-Werkzeuge integriert zwei beziehungsweise drei frei bewegliche Schälmesser, die jeweils mit zwei Wendeschneidplatten bestückt sind. Dank des OMEGA-Prinzips treten die Messer in dynamischem Gleichgewicht in Kontakt mit der Innenfläche der Bohrung. Dadurch werden exzentrische Kräfte neutralisiert und ein gleichmäßiger Schneidvorschub sichergestellt. Das Ergebnis ist eine konstant präzise Rundheit und Maßhaltigkeit der bearbeiteten Bohrung bei hohen Schnittparametern. Diese Technologie liefert herausragende Oberflächengüten und minimiert Vibrationen im Betrieb.

Kühlschmierstoffdruck aktiviert Schneiden, stabilisiert Durchmesser und fördert effizienten Werkzeugkollaps

Komplettbearbeitung von Hydraulikzylindern durch Schälen (Foto: ECOROLL AG Werkzeugtechnik)

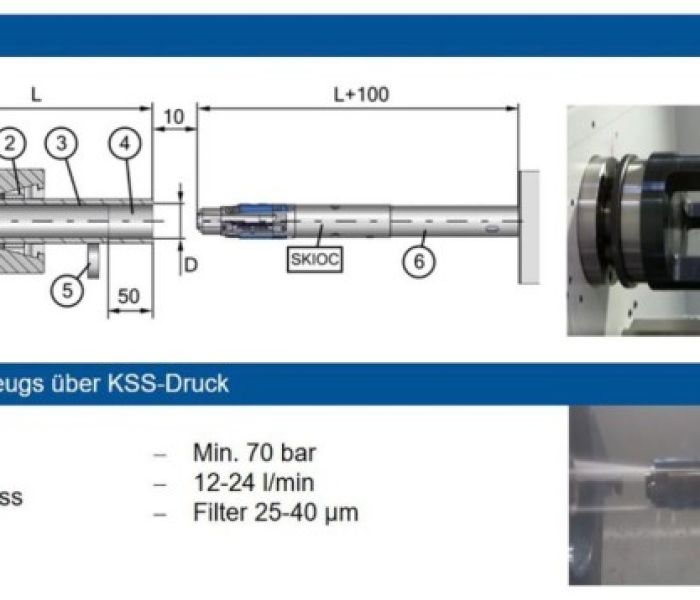

Mit Schnittgeschwindigkeiten von 100 bis 300 m/min und Vorschüben von 1 bis 3 mm lassen sich selbst harte Werkstoffe schnell und präzise abtragen, wodurch Zykluszeiten drastisch reduziert werden. Ein Kühlschmierstoffdruck von mindestens 70 bar bei 12 bis 24 l/min sorgt für effektives Spanbrechen, kühlt die Schneidplatten und stabilisiert den Bohrungsdurchmesser. Nach der Bearbeitung führt die Druckentlastung zum Kollabieren des Werkzeugs, was die sichere Entnahme und weitere Prozessschritte erleichtert und garantiert Maßhaltigkeit sowie gleichbleibende Oberflächengüte.

Laterne oder offener Spanraum sichert Späneabfuhr und schützt Oberfläche

Durch den nach vorn geschleuderten Spanfluss ist es erforderlich, dass das Hinterende des Rohres im Spannmittel einen freien Raum für die Späneansammlung aufweist. Eine Laternen- oder offene Spanraum-Lösung hinter dem Rohr sorgt dafür, dass anfallende Späne kontrolliert aufgefangen und entsorgt werden. Auf diese Weise wird verhindert, dass Späne in den Bearbeitungsbereich zurückfallen und die Innenoberfläche beschädigen. Gleichzeitig bleibt die Oberflächenintegrität während der Bearbeitung vollständig erhalten. So entsteht ein sicherer Prozess.

Hochwertige Hydraulik-Zylinder-Oberfläche: Serienfertigung mit Ra <0,1 µm höchster Präzision

Durch den Einsatz eines kombinierten Innenschäl- und Glattwalzprozesses lassen sich Rohbaugruppen aus 42CrMo4 (vc 175 m/min, f 3,5 mm) in einem Arbeitsgang auf eine Rundheit von IT8 und eine Oberflächenrauigkeit von Rz 8 µm beziehungsweise Ra 2 µm bringen. Das nachfolgende mehrrollige Glattwalzen optimiert die Mikrostruktur und glättet die Oberfläche letztendlich auf unter Ra 0,1 µm. Dieser integrierte Arbeitsablauf erhöht die Produktivität und senkt Nacharbeit-Aufwand deutlich bei reduziertem Energieverbrauch messbar.

Optimierte Zylinderrohrbearbeitung senkt Kosten und steigert Flexibilität mit SKIOC-Werkzeugen

Mit den SKIOC-Werkzeugen von ECOROLL lassen sich Zylinderrohre ohne externe Zulieferungen komplett in vorhandenen Dreh- oder Fräszentren bearbeiten. Das kombinierte Schäl-Glattwalzen erzielt schon nach der spanabhebenden Phase IT8-Rundheit und Oberflächen von Ra?2?µm, bevor das finale Walzen Ra?