Jumbo koordiniert im NDC Nieuwegein nicht nur hochautomatisierte Lagertechnik, sondern fördert mit dem Jumbo Production System (JPS) und Change Management die Mitarbeiterentwicklung. Tägliche Shopfloor-Stand-ups und Lean-Prinzipien ermöglichen eigenständige Problemlösungen. 670.000 Stellplätze, 120 Regalbediengeräte sowie OPM-, AIO- und CPS-Module optimieren die Kommissionierung. Bei konstant +2 °C werden täglich über eine Million Einheiten besonders pünktlich an 725 Filialen in den Niederlanden und Belgien ausgeliefert. Die Anlage setzt Maßstäbe in Verfügbarkeit und Agilität.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Warenausgangspuffer sorgt für tourengerechte LKW-Beladung und optimierte Lieferungen täglich

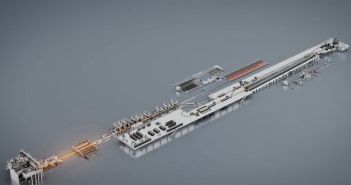

Das kompakte Kühllogistiksystem kommissioniert pro Tag über 1,0 Mio. Einheiten bei konstanten +2 °C. Dabei arbeiten 30 OPM-COM-Einheiten zusammen mit spezialisierten AIO- und CPS-Modulen, um eine automatisierte Sortimentsbereitstellung für Milch, Käse, Fleisch, Salate und gekühlte Getränke zu ermöglichen. Pufferoptimierte Prozesse gewährleisten stabile Bestandsführung. Der Warenausgangspuffer steuert die Lkw-gerechte Beladung nach festen Touren, sichert Lieferintervalle und minimiert Leerzeiten durch intelligentes Zeitfenster-Management. Automatische Temperatur- und Feuchteregler sichern dauerhaft lückenlose Kühlkette 24/7.

Modulare CPS und DPS Einheiten sichern Jumbo-Logistik im NDC

Das National Distribution Center ist die zweite Großinvestition von Jumbo in Zusammenarbeit mit WITRON. Das bereits etablierte Trocken-Sortimentszentrum bewältigt 565.000 Kommissioniereinheiten pro Tag durch den Einsatz von 31 COM-Maschinen sowie DPS- und CPS-Einheiten. Diese intensive Kooperation unterstreicht WITRONs Status als verlässlicher Lifetime-Partner, der modulare und skalierbare Logistiklösungen bereitstellt. Gemeinsam setzen beide Unternehmen auf Zukunftsfähigkeit, Effizienzsteigerung, automatisierte Prozesse und eine nachhaltige Anpassung an wachsende Marktanforderungen. Partnerschaftlicher Innovationsgeist treibt kontinuierliche Optimierung voran.

Agiles Zentrallager steuert Kundenbedürfnisse und Wettereffekte durch automatisierte Prozesse

Mit Blick auf Fachkräfteengpässe, Sortimentserweiterungen und wachsende Frischeansprüche hat Jumbo ein neues Zentrallager aufgebaut, das als Taktgeber die gesamte Supply Chain synchronisiert. Die Anlage verknüpft Lagerung und Kommissionierung für trockene und frische Lieferungen in einer einzigen Plattform. Mithilfe von Echtzeit-Optimierung und agilen Reaktionszyklen werden Bestandsführung und Tourenplanung dynamisch an Kundenvolumen und Wettereinflüsse angepasst, um Prozessstabilität und Liefertreue dauerhaft zu sichern. Ein integriertes Dashboard liefert umfassende Transparenz, Steuerung und Prognosen.

Modulare Erweiterungen sichern künftiges Wachstum von WITRONs hochfunktionalem Lagerverwaltungssystem

Die von WITRON bereitgestellte Förderanlage umfasst alle erforderlichen Förderbänder, 670.000 Paletten-, Behälter- und Kartonstellplätze sowie 120 Regalbediengeräte, die individuell programmiert und kalibriert wurden. Ein zentrales Warehouse-Management-System steuert und überwacht in Echtzeit die gesamte Mechanik und Software, um Durchlaufzeiten zu optimieren. Durch die modulare Bauweise lassen sich einzelne Bereiche oder neue Racksysteme ohne großen Aufwand hinzufügen und so das Systemwachstum sicherstellen. Skalierungsoptionen sind vorkonfiguriert, um rasche Implementierungen zu ermöglichen. effizient. flexibel.

Orchestriertes Lager ersetzt nicht Kunden, optimiert Steuerung von Beständen

Mittlerweile ist das Lager weder isoliertes Modul noch statischer Speicherbereich, sondern agiert als lebendiger Bestandteil eines orchestrierten Supply-Chain-Organismus. Wie eine „erste Geige“ dirigiert es Lagerbewegungen, passt Verdichtungsgrade flexibel an und verwaltet Pufferflächen entsprechend prognostizierter Bedarfe. Diese zentrale Aufgabe gewährleistet, dass Warenströme nahtlos ineinandergreifen. Karel de Jong verdeutlicht dabei die synchrone Abstimmung von Technologie und Prozessen im Logistikverbund. Durch diese Metapher wird die zentrale Rolle des Lagers in der Gesamtsystemdynamik illustriert.

Mitarbeiter füllen Regale schneller dank Rollcontainer-Automation und effizienter Konsolidierung

Die Kombination aus automatischer Rollcontainer-Schlichtung und optimierter Zusammenführung von Cases und Einzelartikeln sorgt für eine beschleunigte Regalbefüllung in Filialen. Weniger manuelle Handgriffe und kürzere Wege steigern die Produktivität und reduzieren Fehlerquellen. Prognosegesteuerte Nachschubprozesse basieren auf aktuellen Absatzmustern und stellen sicher, dass Sortiment und Frische akkurat nachgeordert werden. Dies führt zu einer stabilen Warenverfügbarkeit, verringerten Verderbskosten und einer verbesserten Abstimmung zwischen Lager und Filialnetz. Die Maßnahme optimiert die Lieferkette und unterstützt das Personal durch automatisierte Schrittabfolgen.

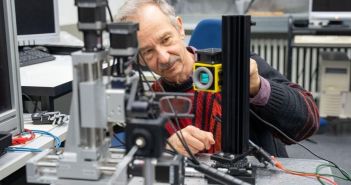

JPS initiiert Wandel manueller Handhabung zu automatisiertem Workflow erfolgreich

Mit dem Jumbo Production System wird eine technische Basis geschaffen, die durch eine starke Kultur ergänzt wird und Lean-Prinzipien auf dem Shopfloor schnell verankert. Tägliche Stand-ups strukturieren Aktivitäten, schaffen Transparenz und fördern das eigenverantwortliche Handeln der Mitarbeiter. Change Management-Strategien begleiten diesen Wandel mit Trainings, Coaching und Projekt-Feedback, unterstützen beim Wegfall manueller Arbeitsschritte und etablieren automatisierte Prozesse zur Optimierung von Durchlaufzeiten, Kostenstrukturen und der betrieblichen Agilität dauerhaft im Arbeitsalltag. effizient steuern

Modulare IT-Mechanik-Kombination steigert signifikant maximale Geschwindigkeit, Verfügbarkeit und Sortimentstiefe

Durch die Integration von WITRON-Technologie und dem Jumbo Production System entsteht im NDC Nieuwegein eine ausgewogene Zusammenarbeit zwischen Mensch und Maschine. Automatisierte Lagertechnik, modulare IT-Steuerung und temperaturgeführte Prozesse werden von täglichen Shopfloor-Stand-ups und eigenverantwortlichen Teams begleitet. Change-Management-Initiativen fördern kontinuierliches Lernen und verankern Lean-Kultur. Ergebnis ist eine flexible Logistikplattform mit hoher Skalierbarkeit, die Geschwindigkeit, Verfügbarkeit und Kundenorientierung nachhaltig optimiert. Effiziente Forecast-gestützte Nachschubprozesse gewährleisten pünktliche Regalbefüllung und minimieren Verderb sowie modulare Erweiterbarkeit.