Mit der Einführung einer KI-gestützten Auftragsplanung digitalisiert die Härterei Schmidthaus GmbH sämtliche Abläufe ihrer Wärmebehandlung in Breckerfeld. In Kooperation mit der Effizienz-Agentur NRW und gapzero mathematical decision support GmbH werden Daten aus 48 gasbefeuerten Industrieöfen in Echtzeit vernetzt. Die Investition von 56.000 Euro ermöglicht eine Reduzierung des Erdgasverbrauchs um jährlich rund 800.000 Kilowattstunden und senkt den CO?-Ausstoß um etwa 150 Tonnen pro Jahr. Diese Maßnahme steigert Planungstransparenz und Ressourceneffizienz.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Familiengeführte Härterei Schmidthaus optimiert seit achtzig Jahren metallische Werkstücke

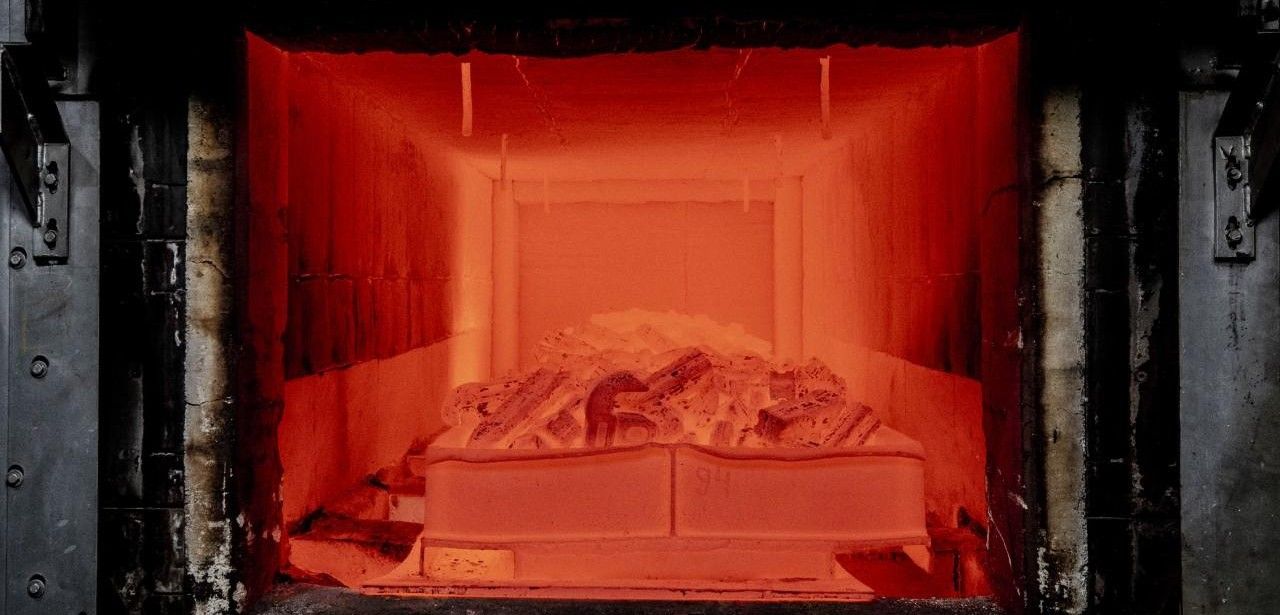

Das familiär geführte Unternehmen Härterei Schmidthaus GmbH kann auf über achtzig Jahre Expertise in der Wärmebehandlung von Metallen zurückblicken. Am Werksstandort Breckerfeld betreibt das Unternehmen insgesamt 48 gasbetriebene Industrieöfen, darunter Kammer-, Durchlauf- und Durchstoßöfen. Diese vielfältige Ofenlandschaft ermöglicht durch flexible Belegungsstrategien einen täglichen Durchsatz von rund 250 Tonnen Material und gewährleistet dank präziser Temperaturregelung und regelmäßiger Instandhaltung hohe Prozesssicherheit sowie gleichbleibende Qualitätsergebnisse. Optimierte Abläufe sichern wirtschaftliche Effizienz und dauerhafte Nachhaltigkeit.

Ungeplante Reihenfolge und Auslastung führen zu verlängerten, ineffizienten Ofenbetriebszeiten

Vor der Einführung digitaler Systeme wurden sämtliche Ofenbelegungen durch erfahrene Fachkräfte per Hand geplant, wobei in Echtzeit auf kurzfristige Änderungen in Reihenfolgen und Auslastungen reagiert wurde. Diese Herangehensweise resultierte in wechselnden Belegungsmustern, die zu unerwartet langen Haltezeiten und ineffizientem Betrieb führten. Zudem sorgte der nicht vorhersehbare Energieverbrauch für Schwankungen in den Betriebskosten und verhinderte eine langfristige Optimierung der Ressourcenverwendung im Unternehmen. Mitarbeiteraufwand stieg, Effizienz blieb hinter Erwartungen zurück.

KI-gestützte Auftragsorganisation verknüpft Prozessschritte von Annahme bis Fertigmeldung ressourceneffizient

Durch die efa-Beratung der Effizienz-Agentur NRW entstand in Kooperation mit der gapzero mathematical decision support GmbH ein KI-gestütztes System zur Auftragsorganisation. Es verknüpft sämtliche Prozessstufen von der Auftragserfassung über die Ressourcenplanung bis zur finalen Produktionsmeldung. Algorithmen optimieren Belastung und Auslastung der Maschinen, berücksichtigen Zeitfenster und Materialverfügbarkeit und reduzieren Leerlaufzeiten. Gleichzeitig erhöhen sie Energieeffizienz und Planungsgenauigkeit, indem sie vollständige Transparenz über laufende Prozesse schaffen und Reaktionszeiten verkürzen. Effizienzgewinne werden messbar nachhaltig.

Präzise Ofenbelegung reduziert Haltezeiten und senkt Energieverbrauch nachhaltig effektiv

Durch die smarte Steuerung der Auftragsreihenfolge in Verbindung mit einer präzisen Abstimmung der Ofenbelegung werden Haltezeiten punktgenau eingehalten. Diese intelligente Planungsmethode sorgt dafür, dass der Verbrauch von Gas und Energie für die Temperaturhaltung deutlich sinkt. Überschreitungen der vorgegebenen Haltezeiten werden zuverlässig verhindert. Zusätzlich ermöglichen automatisierte Abläufe eine bessere Transparenz und Kontrolle des gesamten Fertigungsprozesses. Das Resultat ist ein effizienterer Ressourceneinsatz, reduzierte Kosten und erhöhte Produktionssicherheit sowie nachhaltige Verbesserungen im Betrieb.

Jährliche Erdgasersparnis von 800.000 Kilowattstunden durch KI-Planung in Kammeröfen

Mit der Einführung der KI-gestützten Auftragsplanung konnte der Gasverbrauch in den Kammeröfen um circa 17 Prozent reduziert werden. Diese Einsparung entspricht knapp 800.000 Kilowattstunden Erdgas jährlich und führt zu einer Verringerung des CO?-Ausstoßes um etwa 150 Tonnen pro Jahr. Durch optimierte Zyklensteuerung und bedarfsgerechte Temperaturprofile werden Wärmeverluste minimiert, die Effizienz gesteigert, Planungsaufwand reduziert und gleichzeitig die Wirtschaftlichkeit erhöht, wodurch nachhaltige Betriebskostenersparnisse erzielt werden und die Klimabilanz nachhaltig deutlich effizient verbessert.

Automatische Datenerfassung schafft Transparenz in Produktionsplanung und steigert Effizienz

Mit der Einführung der spezialisierten Softwareplattform sank der bisherige zeit- und arbeitsintensive manuelle Planungsaufwand erheblich. Alle relevanten Prozessdaten werden direkt und automatisiert erfasst, validiert und in Echtzeit für die Produktionsplanung aufbereitet. Das ermöglicht fundierte und transparente Planungsentscheidungen sowie präzisere Prognosen zur Ressourcenauslastung. Das Planungsteam gewinnt Kapazitäten für strategische Projekte und wertschöpfende Optimierungsaufgaben. Insgesamt steigert sich so die Prozesssicherheit und die Wettbewerbsfähigkeit des Unternehmens. Die daraus resultierende Entlastung fördert zudem die Mitarbeiterzufriedenheit signifikant.

Härterei erzielt Kosteneinsparungen und Amortisation innerhalb weniger effizienter Produktionszyklen

Durch eine gezielte Investition von knapp 56.000 Euro in moderne Software- und Hardwarekomponenten wurde die Produktionsplanung auf ein digitales Fundament gestellt. Automatisierte Funktionen reduzieren manuelle Eingriffe und steigern die Planungsgeschwindigkeit erheblich. Die so erzielten Energie- und Personalkosteneinsparungen führen bereits nach wenigen Produktionszyklen zu einer vollständigen Amortisation der Investitionskosten. Zugleich ermöglichen die optimierten Prozesse eine steigende Anlagenverfügbarkeit und fördern eine nachhaltige, wirtschaftliche und klimafreundliche Wärmebehandlung metallischer Werkstoffe.

KI-gestützte Auftragsorganisation optimiert Ofenbelegung und reduziert Gasverbrauch nachhaltig deutlich

Die Einführung einer KI-gestützten Auftragsorganisation bei der Härterei Schmidthaus GmbH transformiert die bisher manuelle Produktionsplanung in einen vollständig digitalisierten Ablauf. Durch intelligente Steuerung der Ofenkapazitäten wird der Energiebedarf deutlich reduziert, wodurch jährlich erhebliche Einsparungen bei Erdgas und CO?-Emissionen erzielt werden. Zudem steigert die neue Lösung die Transparenz und Auslastung der Anlagen, reduziert den Planungsaufwand und amortisiert sich langfristig durch niedrigere Betriebskosten und eine nachhaltige Produktion, deutlich spürbar mit erhöhtem Wettbewerbsvermögen.