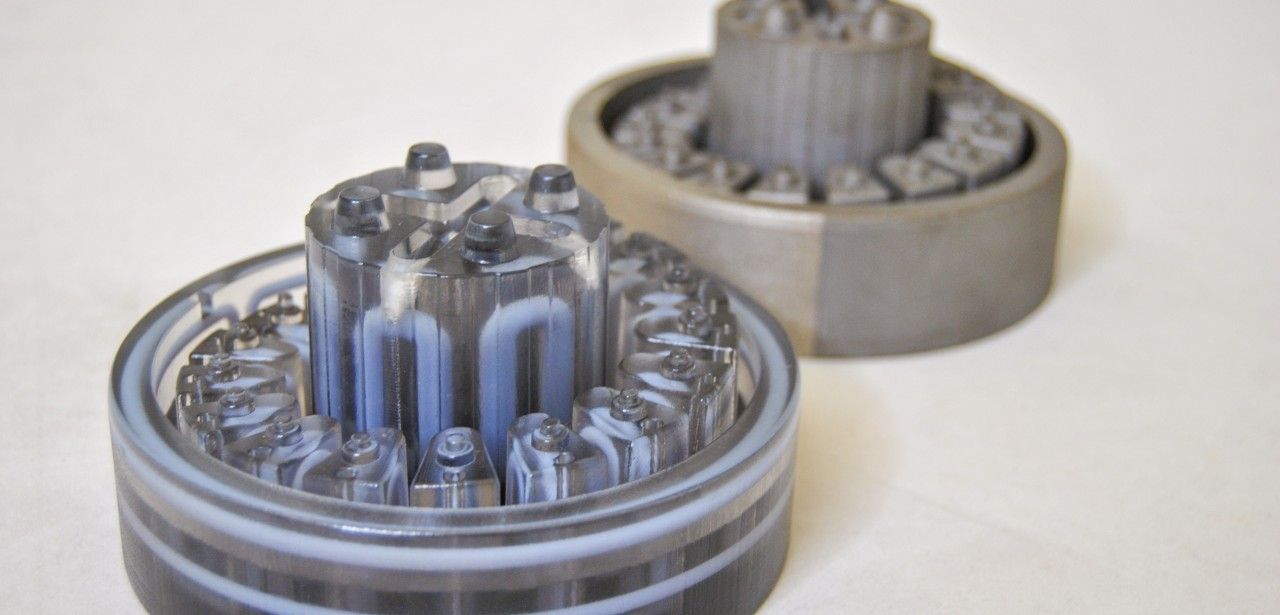

Mit konturnahen Temperierkanälen im additiv gefertigten Werkzeugbaueinsatz wird die Wärme dort gezielt abgeführt, wo sie entsteht. Dieser Ansatz reduziert thermische Spannungen, minimiert Verzug und gewährleistet konstante Prozessbedingungen im Spritzguss oder anderen Formgebungsverfahren. Die verfügbaren Materialien MS1 und Edelstahl 316L bieten hohe Festigkeit, Hitzebeständigkeit und Korrosionsresistenz. Hybride Fertigungskonzepte verbinden additive Strukturen mit gefrästen Einheiten. Leichte Bauteile, feine Details und schnelle Inhouse-Lösung steigern Effizienz von Prototyp und Serie bei deutlich reduziertem Energieverbrauch.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Komplexe Temperierkanäle entlang Kontur minimieren effektiv Energieverbrauch und Verzug

Die Nutzung von additiver Fertigung im Werkzeugbau transformiert herkömmliche Produktionsstrategien grundlegend. Traditionelle Verfahren erzeugen meist nicht optimale Kühlrouten, was zu ungleichmäßigen Temperaturen, längeren Zykluszeiten und erhöhtem Energieverbrauch führt. Additiv gefertigte Einsätze ermöglichen hingegen die detaillierte Auslegung von Temperierkanälen direkt an der Formkontur. Dadurch sinken thermische Spannungen, Verzug wird minimiert und die Produktivität erhöht sich spürbar bei gleichzeitig besserer Maßhaltigkeit und höherer Oberflächengüte und sorgt für eine nachhaltigere sowie ressourcenschonende Fertigungsumgebung.

Optimale Kühlung an schwer zugänglichen Bereichen gewährleistet präzisere Bauteilqualität

Die Integration additiver Temperierkanäle ermöglicht eine gezielte Abfuhr der Prozesswärme an kritischen Zonen des Werkzeugs und sorgt für konstante Wandtemperaturen. Durch diese homogene Temperaturkontrolle werden Druckspitzen im Materialfluss reduziert und Kühlwirkung auch in filigranen, schwer erreichbaren Bereichen optimiert. Folgeeffekte sind deutlich verkürzte Zykluszeiten, verbesserte Oberflächenschärfe, geringere Bauteilverformungen und eine erhöhte Anpassungsfähigkeit des Designs, wodurch AM-Bauteile im industriellen Einsatz effizienter und wirtschaftlicher gefertigt werden. Skalierbar, nachhaltig, prozesssicher und modular gestaltet werden.

Materialvielfalt mit MS1 Werkzeugstahl und 316L Edelstahl maximiert Performance

Durch die Wahl zwischen MS1-Werkzeugstahl und Edelstahl 316L gewährleistet Speedpart maßgeschneiderte Lösungen für verschiedenste Anwendungen. Werkzeugstahl MS1 bietet variable Härtegrade bis 54 HRC für hohe Verschleißfestigkeit, während Edelstahlausführung 316L mit hervorragender Korrosionsbeständigkeit und Temperaturtoleranz punktet. Additive Fertigung ermöglicht die Integration komplexer Strukturen, gleichbleibende Qualität und schnelle Anpassungen. So entstehen sowohl Prototypen als auch Serienwerkzeuge mit hoher Lebensdauer, präziser Oberflächenform und optimiertem Kosten-Nutzen-Verhältnis. Dabei signifikant minimieren Entwicklungszeiten, Ausschussraten und optimieren Fertigungsprozesse.

Lokale Optimierungen in Festigkeit und Temperierung durch hybride Fertigung

Hybride Werkzeugsysteme von Speedpart verbinden gefräste Basiskomponenten mit feinen, additiv gefertigten Strukturen, die exakt an die Anforderungen des Bauteils angepasst werden. Dieses Verfahren ermöglicht gezielte Festigkeitsanpassungen und eine hochpräzise Temperierung entlang kritischer Zonen. Die modulare Bauweise unterstützt kleine und große Serien gleichermaßen und erleichtert den schnellen Austausch einzelner Elemente. Anwender profitieren von reduzierten Zykluszeiten, höherer Wiederholgenauigkeit sowie einer signifikanten Senkung von Ausschuss und Nachbearbeitungsaufwand. Dies führt zu wirtschaftlichen, zuverlässigen Produktionsabläufen.

Minimale Wandstärken ab 0,4 mm ermöglichen komplexe, filigrane AM-Strukturen zuverlässig

Die Konstruktion von Speedpart nutzt Schichtdicken bis 20 µm in Verbindung mit minimalen Wandstärken ab 0,4 mm, um detailgenaue Strukturen herzustellen. Durch einen Bauraum von 250 × 250 × 320 mm lassen sich selbst umfangreiche Bauteile ohne Kompromisse fertigen. Dieses Zusammenspiel aus feiner Auflösung und großzügigem Volumen garantiert höchste Wiederholgenauigkeit und Robustheit. Daraus resultieren reduzierte Nachbearbeitungszeiten und eine effiziente Umsetzung für Prototyping, Kleinserien und Serienproduktion sowie kurze Reaktionszeiten in Kundenprojekten.

Materialvielfalt MS1 Edelstahl 316L und hybride Fertigung optimieren Werkzeugperformance

Die innovative Technologie von Speedpart kombiniert additiv gefertigte Werkzeugkerne mit fußpunktgenauer Temperierung entlang komplexer Geometrien. Dadurch werden Zykluszeiten messbar verkürzt und Bauteilverzug minimiert. Dank der Materialwahl zwischen härtbarem MS1 und Edelstahl 316L sind hohe Belastbarkeit sowie Korrosionsbeständigkeit zugleich gewährleistet. Hybridfertigung erlaubt punktgenaue Verstärkungen durch gefräste Segmente. Mit Wandstärken ab 0,4 mm und Schichtdicken bis 20 µm entstehen präzise Details, die Prototypen und Serienfertigung gleichermaßen optimieren und reduzieren signifikant die Gesamtbetriebskosten.