In enger Zusammenarbeit mit acp systems hat ein renommierter Hersteller von Raumfahrt-Solartechnologie eine wegweisende Lösung entwickelt, um den Be- und Entladeprozess von Solarwafern zu automatisieren. Die bildverarbeitungsgestützte Robotiklösung gewährleistet eine äußerst präzise Positionierung der Wafer in den Werkstückträgern und gleicht dabei sowohl die Fertigungstoleranzen der Carrier als auch die abkühlungsbedingte Schrumpfung aus. Die Vorteile dieser innovativen Technologie für die Solarindustrie sind zahlreich und bedeutsam.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Präzise Positionierung und Ausgleich von Fertigungstoleranzen bei Solarwafern durch acp systems

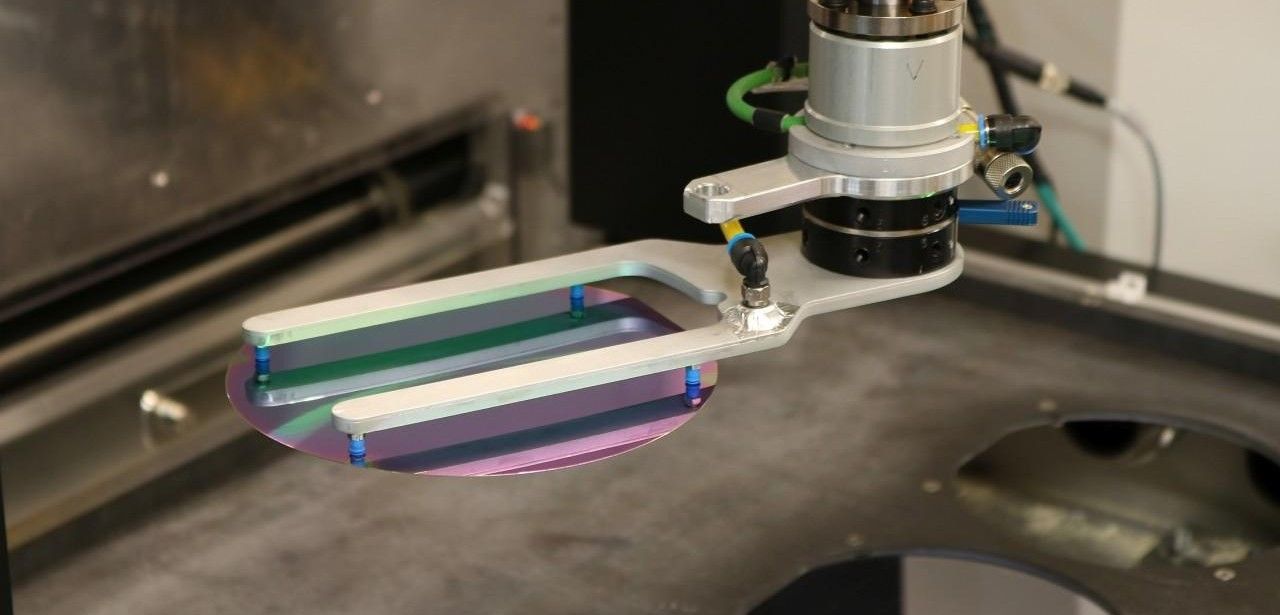

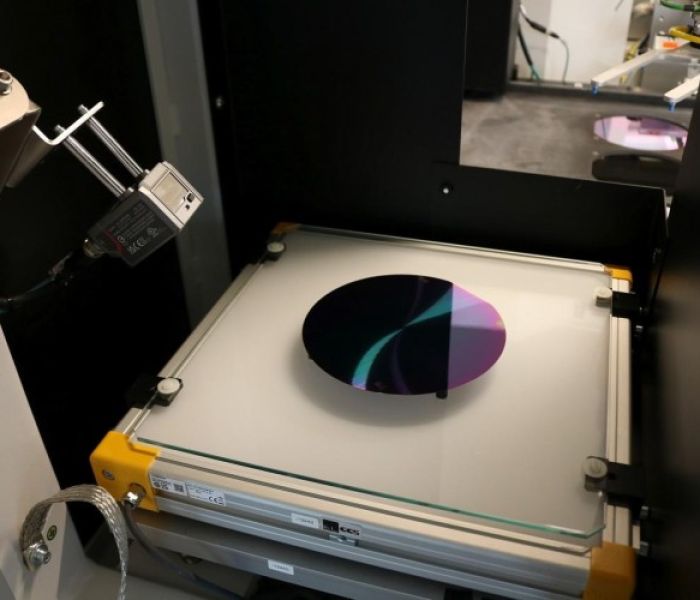

Das Kamerasystem über dem hinterleuchteten Ausrichttisch (Foto: AZUR SPACE)

Präzise Positionierung von Solarwafern in Werkstückträgern war bisher eine komplexe Aufgabe, um Beschädigungen zu verhindern. Auch die Ausgleichung der Fertigungstoleranzen der Carrier und der Schrumpfung durch Abkühlung stellten große Herausforderungen dar. Die Robotiklösung von acp systems, die auf Bildverarbeitung basiert, hat diese Probleme erfolgreich bewältigt.

Automatisierte Be- und Entladung von Solarwafern durch Robotiklösung

Die Robotiklösung von acp systems nutzt einen Industrieroboter mit einem speziellen Flach-Vakuumgreifsystem, um die Solarwafer aus den Kassetten zu entnehmen und auf einem hinterleuchteten Ausrichttisch abzulegen. Ein Kamerasystem mit einer 12-Megapixel-Kamera erfasst die exakte Position der Wafer und übermittelt diese Informationen an die Cognex Vision Pro-Software. Basierend auf diesen Daten berechnet die Software die Lage- und Winkelkompensation und gibt sie an die Robotersteuerung weiter. Dieses innovative System gewährleistet eine präzise Positionierung der Wafer.

Innovative Flippstation ermöglicht effiziente Bearbeitung von Solarzellen

Für das Drehen beidseitig zu beschichtender Solarzellen (Foto: AZUR SPACE Solar Power)

Durch die Integration der Flippstation in den automatisierten Prozess zur Bearbeitung von beidseitig beschichteten Solarzellen wird eine wichtige Funktion erfüllt. Die Station nimmt die Wafer einzeln vom Roboter entgegen und dreht sie um 180 Grad, bevor der Roboter sie zum Ausrichttisch transportiert. Dadurch wird sichergestellt, dass beide Seiten der Zellen gleichmäßig und präzise beschichtet werden, was zu einer verbesserten Qualität der Solarzellen führt.

Integrierte Bildverarbeitung gewährleistet fehlerfreie Kanten der Solarwafer

Um die Produktqualität sicherzustellen, erfolgt nach der Beschichtung der Solarzellen eine abschließende Qualitätskontrolle. Hierbei prüft das Kamerasystem am Ausrichttisch, ob die Kanten der Wafer unbeschädigt sind. Durch diese integrierte Kontrollmaßnahme können etwaige Schäden frühzeitig erkannt und behoben werden.

Effiziente Produktionssteigerung durch bildverarbeitungsgestützte Robotiklösung

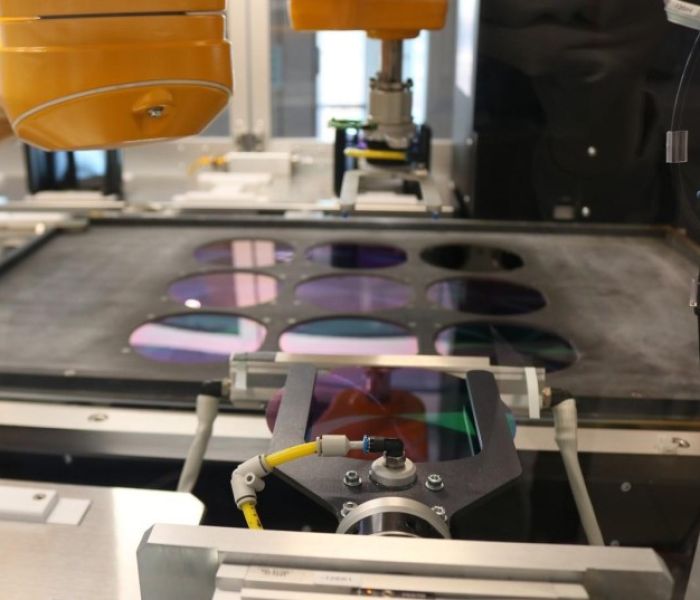

Vor dem Ablegen der beschichteten Solarzellen in den Kassetten (Foto: AZUR SPACE Solar Power)

Mithilfe der bildverarbeitungsgestützten Robotiklösung von acp systems können Solarwafer äußerst präzise und schonend bearbeitet werden. Seit der Implementierung dieses automatisierten Systems sind keine Waferbrüche mehr durch unsachgemäße Handhabung aufgetreten. Die hohe Effizienz dieser Lösung führt zu einer deutlichen Steigerung der Produktivität und Wirtschaftlichkeit in der Solarindustrie.

Automatisierte Be- und Entladung von Solarwafern revolutioniert die Industrie

Die automatisierte Be- und Entladung von Solarwafern wird durch die bahnbrechende Robotiklösung von acp systems auf ein neues Niveau gehoben. Dank der bildverarbeitungsgestützten Präzisionspositionierung und des Ausgleichs von Fertigungstoleranzen und Schrumpfung werden Solarwafer nun mit höchster Qualität verarbeitet. Die gesteigerte Produktivität und Wirtschaftlichkeit des Systems machen es zu einer unverzichtbaren Lösung für die Solarindustrie.